今回は5名のお客様に集まっていただきました。

今回は5名のお客様に集まっていただきました。

今回は年始1発目ということですが、1社5名様の参加をいただきました。

1社ということもあり、かなり深いところまで掘り下げることができました。

このTOC研修は6工程の工場のラインを作り、5つの異なる条件でどの状況の時に利益が最大化するかを見ます。

まずは

・機械の製造能力のバランスの取れた工場

・機械の製造能力のアンバランスな工場

・TOC理論を組み込んだ工場

と3つのシミュレーションを行います。

利益を最大化するためにどうするべきか、またそれを阻害している根本原因(ボトルネック)はどこかを探ります。

あとの2ゲームは秘密です(笑)

ゲームをすることでボトルネックの概念が学べます。

十分にボトルネックを理解したのちに、

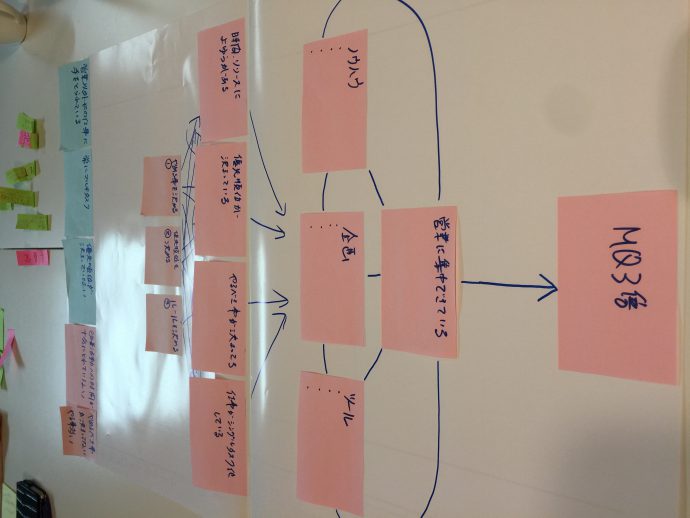

自社の業務フロー図を作成していただきます。

自社のボトルネックをあぶりだす作業をすることで、

会社の利益を阻害している要因を特定します。

今回は外車専門のレンタカーを生業とされた企業様で、

社長以下幹部の皆様勢ぞろいでのご参加でした。

各ゲームの進行で、常にリアルに置き換えるといったことを皆様自然とされていました。

かなり社内での教育制度がしっかりしていて、

社長以下幹部の皆様がそろって、某M社の研修を繰り返し受けられているそうです。

実は私も某M社の研修のHELPを定期的に行っており、

その考え方には大変共感しています。

しっかりとM社のイズムを現場に落としていらっしゃるだけあり、

気づき力が高く、また日常的に問題意識を持つ風土が完成しているようです。

1日目が終わった状態で、

すでに現場の改革案がちらほら出てきました。

そこですかさず業務フロー図を作成します。

日常の業務の流れをすべて棚卸していただき、

利益を阻害している要因(ボトルネック)をさぐります。

2日目からはそのボトルネックを解消するために、

さらに深堀を行います。

思考プロセスというツールを使って、

根本の原因まで探り当てようというのです。

この最近のせんばTOCではここに重点を置いています。

好ましくない状態や現象をとことん出して、

次に好ましい状態や現象に置き換えます。

その差異を埋める方法について深堀り、具体化します。

具体的な改善策まで導き出してから、

日付をつけて、あとはやるだけという状態で研修が終了。

今回は、かなり具体的な対応策に日付までつけて終了することができました。

お話を伺っているだけで、「こりゃ~利益でるな!」ということがわかりました!

今後のお話を聞くのが楽しみです!!

今回は社長様が参加しておられるというのがすごくよかったです。

皆さん共通の認識のもと、改善策に対しての決済をその場でされるスピード感が最高でした。